汽车制造中RFID如何精准控制零部件装配?节省30%工时

“老王,这辆车的那个特殊选装件的小零件呢?线上等着装呢!找半天了!”

“小李,快去看看流水线下几个工位料车空了,赶紧补上!”

“张工,不好了,质检发现三台车同位置少装了个卡扣,得返工!”

…

这些场景,在传统的汽车总装车间是不是挺眼熟?零部件种类成千上万,一辆车上万个零件,稍有疏忽就容易找错件、拿漏件,甚至装配顺序错误或漏装工序。工人花大量时间在找东西、核对单子、处理异常上,效率低下不说,质量风险还高。工时成本可是真金白银啊!但现在,有种“聪明”的技术正在改变这一切——RFID技术。它能让零部件“自己报家门”,告诉流水线“我是谁,该去哪,该给谁用”,直接把装配效率拉满,据说能帮车间省下高达30%的宝贵工时!这究竟是怎么做到的?咱们来好好唠唠。

Q1:汽车装配线上,零件管理到底有多烦人?

这个“烦”,老汽车人都懂,痛点扎心得很:

- “找件像大海捞针”:仓库、配料区、工位旁,堆满了大大小小的零件料箱。拿到装配单(或者看工位旁的屏幕指令)后,工人得在料车或料架上挨个翻、找型号、对标签,遇到复杂的选装配置更头疼。

- “送料不及时,工位等米下锅”:物流小车(AGV或人工)送料,有时没算准时间,或者前面堵住了,工位等料干瞪眼,流水线就可能被迫“干等”或“空跑”。这时间可都是钱!

- “就怕装错、装漏、装反了”:全凭肉眼和经验核对零件号、装配位置和顺序,一旦分心、标签不清或培训不到位,错装、漏装、反装就来了。事后质检发现得返工,甚至整车下线后才查出,损失巨大。

- “想搞‘柔性生产’,难!”:现在流行个性化定制,一条线上要生产不同车型、不同配置的车(混线生产),要求把最对的零件、在最对的时间、送到最对的工位。传统靠纸单子、工人记或者简单的灯/声提示,脑子跟不上,容易乱。

- “到底耗了多少时间在‘找’和‘核对’上?”:管理层其实心里也没个准数,只知道效率不高,想提升却抓不到具体改善点。

总结下来就是:找件慢、送料慢、怕出错,柔性生产难实现,工时就这么白白溜走了!

Q2:RFID?不是门禁卡、物流标签吗?它咋管汽车零件?

对的!RFID(射频识别) 技术的基础就是通过无线电波非接触式识别目标。在汽车制造里,特别是零部件管理,用的是超高频(UHF RFID),识别距离远(几米到十几米)、速度快、一次能读多个标签,特别适合工业环境。

玩法就是:

- 给每个要管的“对象”贴电子身份证:

- 零部件单体/最小包装单位贴标签: 对于高价值、关键的安全件(比如发动机ECU、气囊模块、特定选装件)或需要精确追溯的零件,直接在零件本体或其最小独立包装上粘贴耐油污、耐高温、耐振动、耐化学腐蚀的工业级RFID标签。

- 料车/周转箱贴标签: 装载多个零件送到工位的料车、周转箱(俗称物流载具)贴上自己的RFID标签。

- 工位/装配点装“感应器”: 在车间的关键节点装RFID读写器:仓库出入口、配料区、物流通道(AGV路线)、工位关键装配点(比如预装区域、发动机合装点等)、成品下线点。

- 车子本身也贴标签: 在流水线移动的“白车身骨架”上,或者随车的吊具/滑橇上(Carrier)也贴上RFID标签,作为车辆的唯一身份标识,记录车型、配置、生产批次等核心信息。

- 让“身份”自动被读取:

- 当贴了标签的料车进入车间或工位区域,通道口的读写器自动“刷”到它带的零件信息。

- 当车辆(吊具/滑橇)流到某个关键工位,工位的读写器瞬间感应到车辆标签,同时也能读到放在指定位置(或有工位人员拿在手上靠近读写器)的零件标签。

- AGV小车路过,车上装的读写器也可以随时读取地面或料架上标签信息来定位和确认任务。

- 信息自动汇总“最强大脑”:

- 所有读写器读到的标签信息(谁、在哪、什么时间),都实时通过网络发送到车间的制造执行系统(MES) 或者仓库管理系统(WMS) 等“大脑”。

- 系统根据当前车辆的配置信息和工序要求,快速处理分析这些实时数据。

简单说:RFID让车间里的车辆、零件、物流载具都“自带无线名片”,走到哪里都能被自动“认出来”,并报告自己的身份。

Q3:具体说说,RFID怎么做到“精准控制装配”,还能省时30%?

这才是RFID在汽车制造的“高光时刻”!它从根子上解决Q1的那些痛点:

- “神速”配送与分拣:

- 物流小车(料车)一进车间门,读写器就自动知道它“肚子”里装了哪些零件,运向哪个区域或工位。

- 系统能追踪料车位置。 哪辆料车快空了?系统知道。物流人员一看系统就知道该补哪辆车、送什么零件、送到哪里去。配送按需准时,工人等料时间大幅减少甚至归零。

- 在配料区,读写器快速扫描料车或料箱里的零件标签,自动核对是否与要送的目的地(车辆类型/工单)匹配,错了立刻报警! 大大减少送错料。

- 工位“零”找件、自动防错:

- 车辆流到关键工位(比如准备装发动机),读写器先自动识别当前车辆(滑橇标签):“哦,是这台‘阳光版’的车,该装型号A123的发动机了”。

- 工人/机械手拿起或工位旁边放置的发动机总成(上面贴有标签),读写器瞬间读到这个发动机标签信息:“我是型号A123的发动机”。

- 系统立即核对:当前车辆指令需要的是A123型号吗?结果匹配。OK,绿色信号灯亮起/屏幕上显示“正确零件”,允许装配!

- 如果工人不小心拿起B456型号(适合另一个配置的车),读写器读到后会立刻报错!红灯闪烁/屏幕告警/声音提示:“零件错误!”,甚至能锁止装配工具不让拧螺丝,强制停止! 这才叫精准控制! 彻底避免错装。工人再也不用翻来覆去看标签核对编号了。

- 对于复杂工位需要多个零件顺序组装? 系统能依次提示工人拿取正确零件并进行确认(通过读取标签),保证顺序正确、无遗漏(漏装报警),工步操作更流畅。

- “柔性混线”生产轻松应对:

- 系统靠车辆标签和RFID读取,时刻掌握线上每台车的实时位置和配置。 下一台是“豪华版带加热”,再下一台是“运动版带尾翼”,系统门儿清。

- 它能提前指挥物流系统: “下两台豪华版需要的零件A,请提前送到12号工位”;“运动版需要的零件B,准备送到15号工位”。不同配置的零件准时、精准送达指定工位,绝对不会乱。

- 工位工人/设备只专注于当前系统提示的那台车的装配指令, 不同配置间的切换无缝衔接。工人无需强记海量配置组合,解放大脑。

- 工时节省30%的秘密就在这里!

- 省“找”: 工人不用东翻西找零件,系统点亮绿灯就拿,节省找件、确认零件号的时间。

- 省“等”: 物流精准配送,工位极少空等料。

- 省“纠错”: 装配点实时防错,错装漏装大幅减少,省下巨量返工、维修时间(这部分浪费最大!)。

- 省“核对”: 省去传统的人工多次核对图纸、工单、零件标签的步骤。

- 省“处理异常”: 装配问题早发现早处理,避免整线下线后的大批量返工。

- 流程顺滑: 整个装配过程像开了“快进”,衔接更紧凑。

正是这些“找、等、纠错、核对、异常处理”环节的耗时被RFID智能消除或大幅度压缩,最终实现整个工位或整条线效率提升,工时节省30%这个目标就变得现实可期了。业内许多领先的德系、日系及自主品牌车企都已实践并取得了显著效果。

Q4:听说RFID还能搞点“额外惊喜”?有哪些?

当然,精准控制和省时是核心价值,但好处不止这些:

- 透明库存与拉动生产:

- 仓库、车间缓冲区、工位边的零件实时数量门儿清! 系统自动更新,自动触发补货指令,实现真正的精益拉动生产,减少库存积压。

- 强大追溯能力:

- 哪个零件装在哪个车上?哪个工序装的?哪个供应商的批次?系统一键可查, 全链路追溯。对于质量问题分析、召回处理,效率杠杠的!符合监管也更轻松。

- 工具与资产追踪:

- 重要的工具、设备、模具也能贴RFID标签,随时知道它们在哪儿、谁在用、使用状态如何(结合其他传感器)。

- 自动数据采集:

- 装配时间、工位等待时间、工序完成时间……这些宝贵的过程数据自动记录,为持续改善提供数据支持。

Q5:这么好,投RFID贵不贵?实施起来麻烦吗?

投入肯定有,但也得算账看回报:

- 成本主要看管什么和管多细:

- 硬件: UHF RFID读写器(固定式/手持式)、天线、耐用的工业级电子标签(便宜件可能管包装箱,贵件管单件,成本不同)、线缆、接口。

- 软件: 与MES/WMS等系统的集成开发或模块费用。

- 安装实施与调试: 专业的方案商和工程师很关键。

- 回报大账划算:

- 直接节省工时成本: 30%的效率提升(工时节省),相当于同样时间生产更多车,或同样产量减少加班,省下的人工成本非常可观。

- 质量成本节约: 大幅降低错装返工、售后索赔等巨额的隐藏质量成本。

- 库存成本降低: 精准物料拉动减少过量库存和呆滞料。

- 管理效率提升: 透明化、数据化让管理更轻松,决策更准确。

- 产能提升与柔性生产价值: 释放更多生产潜能,更快响应市场定制需求。

- 实施建议:

- 试点是关键: 先选择一两个典型工位(问题多、价值高、能体现效果)做POC(概念验证)。

- 场景明确: 想清楚在哪个环节用RFID解决什么问题(防错?追溯?配送?)。

- 选靠谱伙伴: 找有汽车制造业RFID实战经验的服务商。

- 标签粘贴要规范: 位置、方向影响读取效果,遵循标准。

- 工人培训要跟上: 让工人理解新流程、看懂新提示。

汽车制造,追求的是品质、效率和成本的完美平衡。装配线上的每分每秒都价值千金。RFID技术,就像给复杂纷乱的零部件世界装上了“精准导航”和“自动纠错仪”。它让物流准时、配送准确、装配精确无误,把工人宝贵的精力从繁琐的核对、寻找和纠错中彻底解放出来,聚焦在创造价值的操作上。节省30%工时并非遥不可及的目标,而是众多车企通过RFID应用切实实现的效率飞跃。它不仅是一种技术工具,更是迈向汽车智能制造,提升核心竞争力的重要基石。未来,当你在路上看到一辆辆行驶的汽车,别忘记,也许它的高效诞生过程背后,就有默默工作的RFID标签在“保驾护航”。拥抱RFID,让您的装配线也跑出“新速度”!

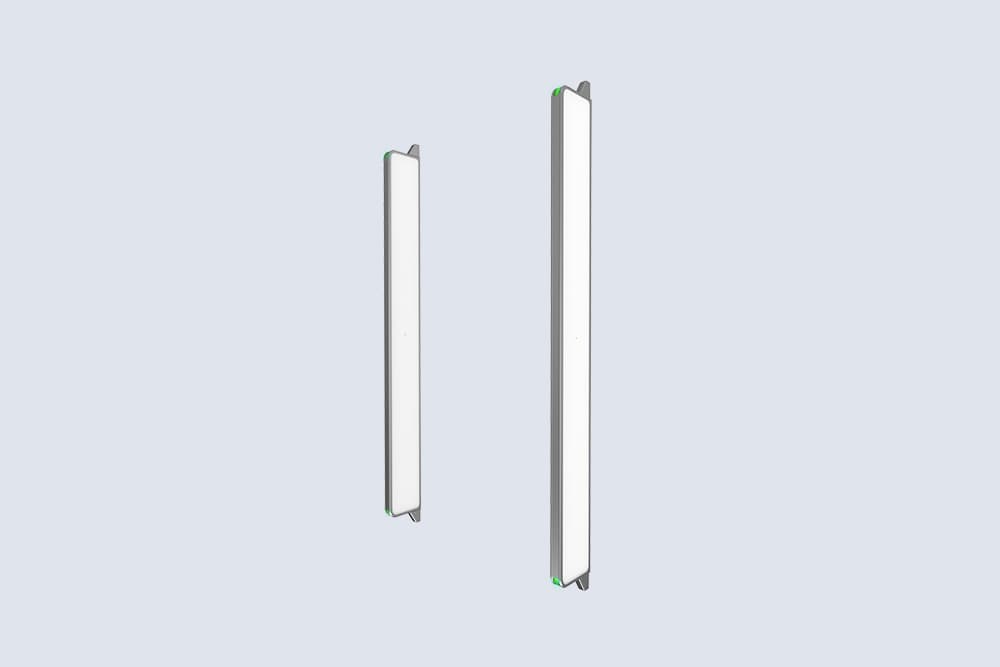

相关产品

相关推荐

-

RFID智能门禁日常维护需关注哪些指标?

212从读写器温度到电磁干扰,手把手教你监控RFID门禁的21项关键指标!附每日/周/月维护清单,故障率降低80%。斯科信息提供智能门禁健康监测服务,已助力1000+企业实现零中断运行。立即致电199-2531-4483,获取《RFID门禁维护手册》及免费系统体检!

查看全文 -

警用防暴盾、破拆工具存放在金属货架上,RFID标签频繁识别失败,如何彻底解决金属干扰问题?

203针对警用防暴盾、金属货架等场景,深度解析RFID抗金属标签选型、超高频读写器调参及安装避坑指南,附某特警支队金属环境识别率>99%实战案例!

查看全文 -

RFID防碰撞技术是什么?如何解决多标签同时识别的难题?

275本文用大白话拆解RFID防碰撞技术核心,揭秘Aloha算法、二进制树形搜索等如何解决物流、零售中的标签冲突问题,附企业选型指南和最新技术趋势。

查看全文 -

RFID智能工具柜是如何自动识别工具的

188RFID智能工具柜通过“标签化工具、天线组网、轮询扫描、后台比对”的核心技术路径,实现了对柜内工具高效、精准、自动的识别和管理,极大提升了工具管理的准确性和效率。

查看全文

斯科Cykeo官网

斯科Cykeo官网