自动识别≠智能管理——制造车间里,RFID能做到多少,偏差在哪儿?

先说一句我常挂在嘴边的话:识别只是把问题照亮,管理才决定问题能不能被解决。

这话听着简单,但在工厂里往往不是事实:读到一个ID很容易,把它变成可靠的管理动作,才是真难事。

我把下面的观点,按「你会在现场看到什么」「为什么会卡壳」「能做的实操项」三部分说清楚。话里带点偏见,那是基于多次与项目团队、系统集成商、车间一线的交流后形成的判断(举例参考:江苏连云港某化工配套厂与南京江宁某电力物资中心的脱敏试点经验)。

一、现场常见的假象(别被蒙了)

· 屏幕上跳着ID,管理层以为问题解决了——真相是,很多ID是噪声。读率高≠业务合格。

· 通道口刷一通就算完事,结果返工率没降——这是最常见的反讽。系统越看得清,有时候内部争议越多(谁来承担复核责任?)。

记忆句:识别能告诉你“发生了什么”,管理必须告诉你“接下来做什么”。

二、为什么会卡(把技术、流程和组织扯在一起说)

1、语义没对上:标签本身只是个编码(常用 EPC/SGTIN 编码方案),但ERP或MES里要的是物料号+批次+工单号。中间没有映射规则,数据就是废纸。

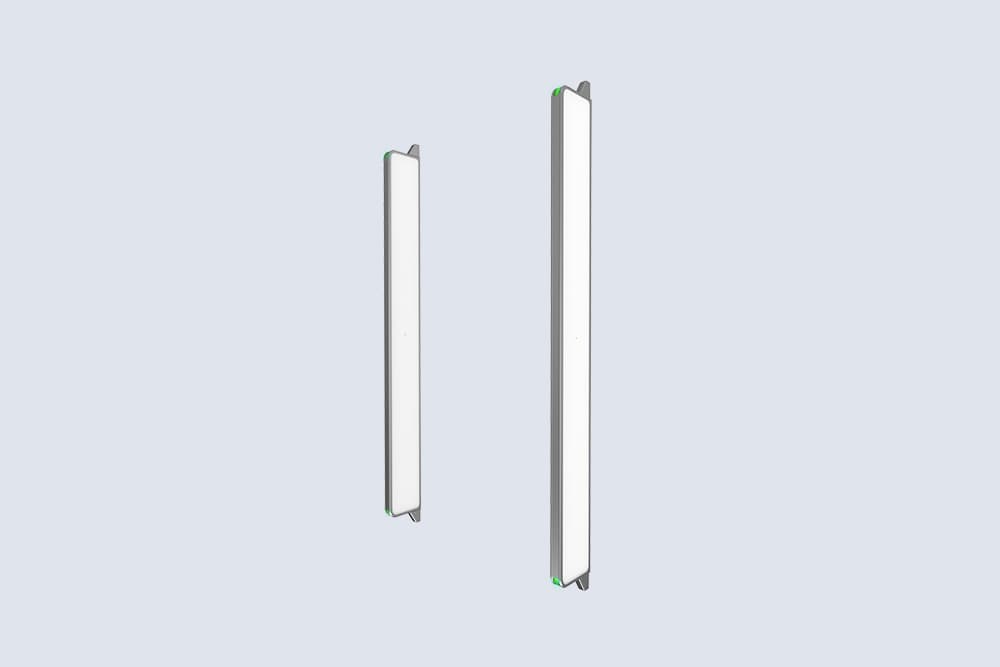

2、设备选型错位:流水线RFID通道门适合捕捉流转事件(托盘/箱级),但不擅长工位级单件序列验证。把通道门当作装配判定器就是自找麻烦。

3、实时性误判:把所有判定丢到云端,结果在关键时刻被网络延迟“拖死”。边缘规则不做,现场就白搭。

4、组织没跟上:报警多了没人处理,最终大家把系统当成“多余的摄像头”。SOP、KPI、SLA没改,系统只会越做越重。

三、矛盾与人性

你会遇到这种事:读率从85%提升到95%,但返工率不降反升。为什么?因为数据变透明了,责任更清晰,短期内反而暴露更多问题,部门间撕扯升级——这很真实,也是很多管理者不愿面对的痛。

这不是技术问题,是认知与权责的矛盾。

四、可落地的执行细节(真正能上场的清单——干货)

(以下为实操建议,带场景化数字仅作参考)

1、编码与标签策略(先做这一步):采用 EPC + 工单后缀的编码规则,示例:EPC.SGTIN-96 + 工单号后6位(便于中台解析)。RFID标签分层:试验件/关键件用高耐久金属标签,流转托盘用通用标签。

2、感知矩阵组合:通道门(流转记录)+ 工位点读(装配确认)+ 手持(异常复核)。通道门的天线间距参考经验值 0.6–1.2m(需现场调校),功率设置以不超地域法规为准(通常边缘网关做功率管理)。

3、中间件规则样式:把原始读数做三步处理——去抖(N次重复读确认)、语义映射(ID→物料/工单)、事件化(入站/上工位/出站/异常),规则要可配置并保留审计日志。

4、边缘判定与SLA:边缘负责“秒级”判定(自动拦截/当场报警);中台做分钟到小时级的汇总分析。异常SLA建议:关键工序异常 5–15 分钟内响应,普通流程 30–60 分钟内处理(示例值,可按工厂节拍调整)。

5、运维与数据治理:制定标签更换周期、读写器例行校验(例:每季度一次)、规则版本管理、异常工单的闭环率 KPI。把这写进运维合同与预算,不要把运维当“顺手事”。

五、如何设计试点

A. 选痛点:不以覆盖率为目标,选一个能量化的问题(例:某工序返工率 6%→目标降到 ≤3%)。

B. 小范围上感知矩阵(1条线或1班组),跑 4 周收数据;同时并行人工盘点作为对照组(抽样比例 10%)。

C. 在中间件上把“ID→事件→动作”链路跑通,写出触发规则并在边缘下沉最紧急的3条规则。

D. 验收看三件事:异常响应时长、复核率(人工介入比例)、因自动拦截避免的返工次数。

E. 扩展按价值分层放量:先把高风险/高成本的节点放满,再考虑低值件的抽检策略。

六、几句偏激但实用的话

· 把钱花在能把“读出来的事”变成“有人去做的事”上。

· 流水线的通道门是便捷的眼睛,不是负责判决的法官。

· 好的数据会让你不舒服——那正说明系统开始起作用了。

七、结尾

在制造端,RFID技术、RFID标签、RFID系统并不是“放上去就生效”的神器。它们只是把世界照亮了,问题会更多、更杂、更真实。聪明的团队不是争夺更高的读率,而是先定义“读完要干什么”、把规则落到边缘、把SLA写进作业单,把复核流程写入KPI。那才是真正的智能管理。

要是只想靠漂亮的仪表盘和高读率取悦老板,迟早会被现场的现实打脸。

最后我为您准备了一篇关于RFID技术在制造业中的解决方案,欢迎点击下方标题阅读:

1、自动化工厂后端货物管理不再头疼,斯科的RFID技术方案有应对

相关产品

相关推荐

-

RFID防伪溯源:奢侈品行业的打假终极武器

346当每一件奢侈品都能自证“血统”,当每一次流通都被不可篡改的记录,RFID技术正在将防伪从成本中心转化为价值引擎。对于奢侈品牌而言,这或许是从“被动打假”到“主动定义真伪标准”的历史转折点。

查看全文 -

rfid电力行业的解决方案

237深入探讨RFID技术如何解决电力行业设备资产管理、高效巡检、智能仓库管理等痛点。了解超高频RFID标签、工业级RFID手持终端、RFID资产管理系统如何提升电网运维效率与安全性,赋能智能电网建设。立即获取电力行业RFID应用方案!

查看全文 -

精密制造车间幕后:某德企RFID工具柜全流程管控方案拆解

187某德系汽车零部件厂实战揭秘:基于ISO/IEC 18000-64协议的RFID智能工具系统,实现98.6%工艺合规率,精密刀具寿命延长2.8倍的核心技术方案。

查看全文 -

RFID读写器天线布设中的干扰问题与优化策略

58RFID读写器天线这布设那里面可是有着老多说道的呢 。在这个RFID系统部署的时候这天线的布设它对于识别效率和数据准确性来讲,其关键性不言而喻。

查看全文

斯科Cykeo官网

斯科Cykeo官网