RFID与工业4.0融合的真实挑战与应对

这几年,去过不少工厂现场。汽车、电子、食品、快递仓库,甚至还有养殖场,几乎都在谈“工业4.0”。每次聊起来,总绕不开RFID技术。有人说它能让供应链透明,有人说是智能工厂的入口,还有人说“不就是个标签嘛,能有多大作用?”

我自己在现场看过太多情况,坦白讲,RFID既不是被神化的“神器”,也不是鸡肋。它更像一块砖,看你怎么用、砌在哪个位置。踩过坑的人才知道,它和工业4.0结合的过程,远比PPT上写的复杂。

1、环境的现实比方案难得多

最典型的一次是在一家零部件厂。金属件堆得跟小山一样,标签一贴,结果读不出来。刚开始大家都怀疑设备是不是坏了,我调了半天读写器参数,最后才发现是金属反射的问题。换了抗金属标签,再调天线角度,识别率才勉强上来。

还有饮料厂,整排瓶子往通道里过,液体直接吸收信号。你在办公室测得好好的,到现场一用,掉得一塌糊涂。解决办法说白了也不高大上,就是把标签位置挪开液体,额外加几组天线。虽然多花钱,但没别的路。

粉尘、高温同样折腾人。有个陶瓷厂,刚上系统那批标签全报废了,原因就是耐热不行。后来才换成专门的高温标签。

这些情况你在厂外的方案里很难想象,只有站在现场,你才知道RFID不是简单的“装上就能跑”。

2、数据才是真正的“杀手”

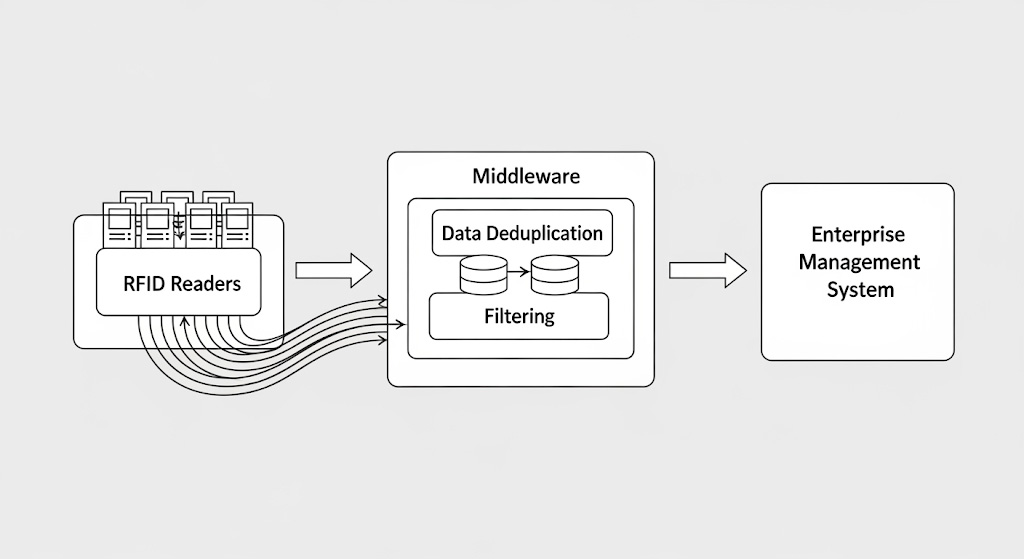

有一次在电子厂布了十几个通道机,上线第一天,后台直接崩了。原因很简单:每个标签被读几十次,数据全灌进系统,MES根本顶不住。

最后只能加数据中间层,把重复的刷读过滤掉,只留一次有效记录。这样一来,数据量缩到原来的五分之一,才算跑顺。

所以我后来跟别人聊经验时常说一句:RFID硬件只是前端,真正的核心在数据处理。很多企业一开始只关心识别率,却忽略了数据流。结果上线没多久就堵死,问题根本不是硬件,而是架构。

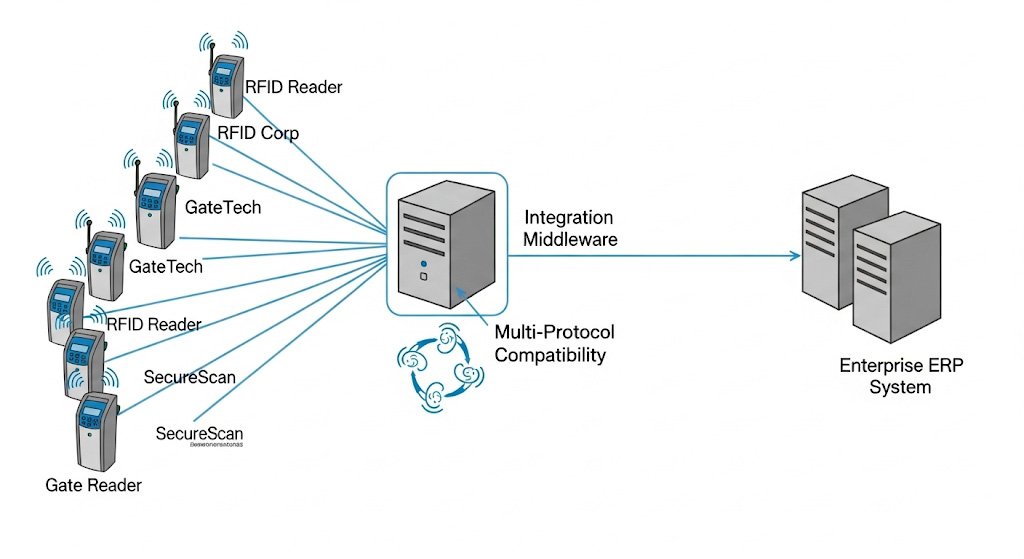

3、不同设备之间的“翻译代价”

另一个头疼的点是标准不统一。很多大企业有多地仓库,A地用国外设备,B地用国内品牌。各自跑没问题,但一旦对接ERP,就发现协议不兼容。于是要开发一个翻译层,把数据转来转去。

这在短期内能凑合,但维护成本极高。每次设备升级、系统更新,都可能牵一发动全身。说句直白的话,这种“补丁式”方案,最后花的钱比统一采购还多。

4、钱花下去了,回报却不一定立竿见影

很多老板最关心的就是ROI。可RFID并不是一投钱就能马上省人省力。

我遇到过一个制造企业,上了系统后,员工依旧用手工记账。原因很简单:习惯没改。最后变成RFID有数据、人工也有数据,反而多了一道工序。项目砸了几百万,效果几乎为零。

这其实不是技术问题,而是管理逻辑没跟上。如果企业没想清楚RFID到底是用来干嘛的,是追溯?合规?还是协同?那最后只会落得个“装点门面”的下场。

5、人才缺口往往是隐形的大坑

设备坏了可以换,数据堵了可以清洗,但最难补的是人。

很多企业上了RFID后,基本全依赖供应商。设备一出问题,马上打电话叫人来修。久而久之,内部没人敢碰,整个系统成了“黑盒子”。只要厂商撤人,系统就半瘫痪。

真正能长期跑下去的企业,往往都有一小拨懂技术的人,哪怕只是会调天线、会清数据,也能保证系统不至于掉链子。

6、说到底,还是管理逻辑决定一切

这些年看过那么多项目,我越来越觉得,RFID的成败不在技术本身。环境问题、数据问题、标准问题,都是可以通过调整解决的。真正决定能不能跑下去的,是企业自己的管理逻辑。

如果只是为了“跟风上马”,没有明确目标,或者管理层不愿调整流程,那RFID只能是摆设。它能采集数据,但这些数据并不会改变什么。

写在最后

总结一句:RFID跟工业4.0的结合,本质上不是一项“高科技发明”,而是一项“系统工程”。你要考虑环境、数据、标准、人员、流程,任何一环没想明白,都会出问题。

它既不是“装上就能飞”的黑科技,也不是没用的花架子。它更像是一块砖,放在对的地方,能撑起一面墙;放错地方,就成了负担。

所以,如果你问我RFID在工业4.0里到底能不能落地?答案是:能。但前提是企业真的知道自己要解决什么,而不是单纯追潮流。

相关推荐

-

医院中使用RFID可以追踪的7件事

2主动RFID识别在医院中有几种不同的应用,但主要用于跟踪员工和患者的应用。近年来,医院在实时定位系统(RTLS)中使用主动射频识别(RFID)来识别工作流程中的问题,主要是为了更快地、更高效地将患者送出。在这种情况下,患者和员工都持有RTLS徽章,系统会识别他们...

查看全文 -

-

为什么RFID在发展中国家迟迟未起飞?

91我做RFID已经有些年头了。期间跑过的地方,从莆田的小仓库到印尼泗水的纺织厂都有。每次回想,都能想起施工现场的味道——焊锡的焦糊味混着风扇吹来的热气,能熏得人眼睛发涩。也正是在这些地方,我慢慢发现一个奇怪的现象:同样的技术,在欧美、日本那边用得很顺,在...

查看全文 -

客户自述:RFID技术没有改变世界,但它正在重塑细节

109这是一篇来自一位国网某供电单位的仓储负责人的真实自述。他负责本单位仓库自动化改造期间的现场管理工作,记录下RFID设备上线后的一些实际感受。经授权整理后,形成出这篇文章。点击查看详情。

查看全文

斯科Cykeo官网

斯科Cykeo官网