从二维码到 RFID,企业该怎么选?

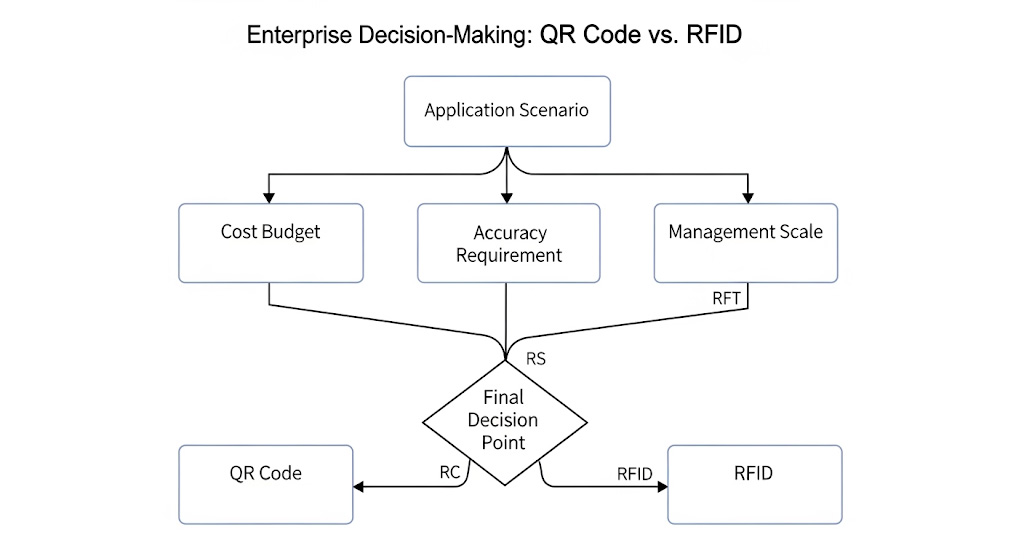

这不是“技术谁更先进”的争论,而是把真实业务拆开:你要解决什么问题、在什么约束下、用多大代价换多大收益。二维码与 RFID 各有边界,很多项目出问题,往往不是技术不行,而是目标、流程与场景对不上。下面按“决策—方案—落地—验收—扩展”的顺序说清楚。

一、先问三个一针见血的问题

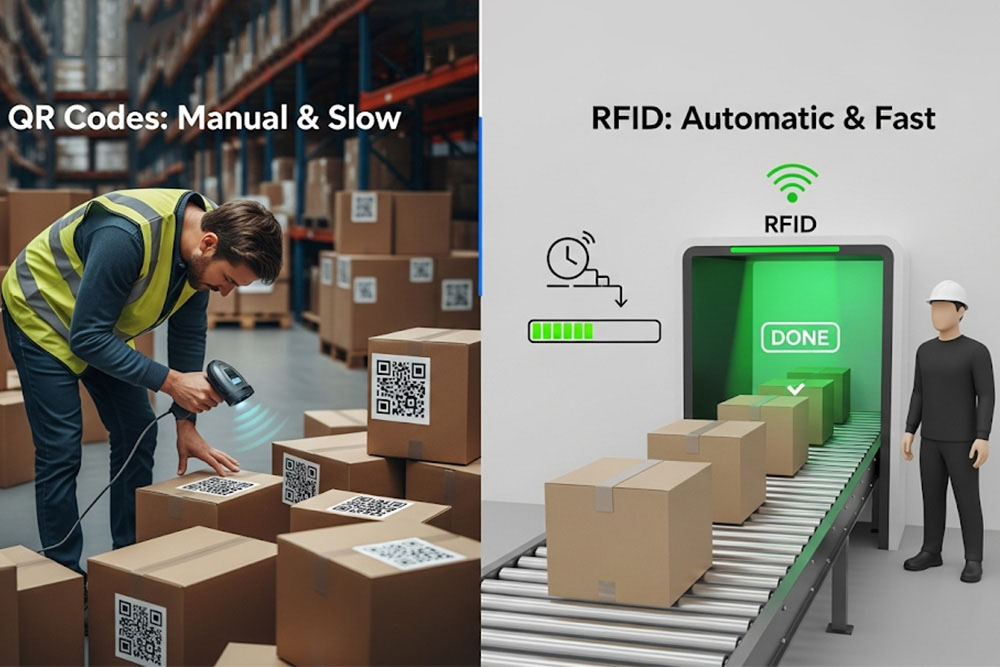

1、你需要的是“识别”还是“感知场景”?

只需要确认“这是什么、它的序列号是多少”——二维码足够。

需要“开箱不见物、批量瞬读、进出边界、移动方向、靠近/离开”——这是 RFID 的主场。

2、识别链路是否必须“可见、可靠近、可停顿”?

能把每个件拿到镜头前停 1–3 秒,二维码最省钱。

不能停、不能靠近或不可见(箱内、袋内、堆叠),就别勉强二维码。

3、目标是“极致省成本”还是“提升流速与准确性”?

成本压到最低:二维码。

把人效/时效提一档,压漏读与误读、做过程防损:优先考虑 RFID,尤其是通道、隧道、工位等结构化读区。

二、两种技术的“硬边界与强项”

1、二维码(含一维码、GS1、数字链接)

强项:极低成本(印就有)、肉眼可核对、相机生态成熟、无无线电合规负担。

硬边界:必须可视+对准+停顿;人工参与度高;易被复制(需联机校验防伪);箱内/堆叠无能为力。

2、RFID(以 UHF 被动标签为主)

强项:非接触、非视距、批量读取、可做方向与边界判定;结合通道/隧道/近场工位,能把流程“结构化”。

硬边界:前端工程要求高(场型、极化、屏蔽、参数);金属/液体需要专用标签或近场方案;初期 CAPEX 与调试学习曲线高。

结论:选择不是“谁替代谁”,而是“谁在这个环节更合适”。很多成熟项目是共存——面向人用二维码,面向流程用 RFID。

三、典型业务场景的首选与可选

收货/发货(整箱整托):优先 (RFID通道/RFID隧道),二维码作为抽检与异常兜底。

盘点(门店/仓库密集货架):优先 RFID手持机或RFID门禁,不打散箱体;二维码盘点人工成本高、漏扫概率大。

工位制程追溯(开箱可见、单件慢速):若靠近可见且节拍宽,用二维码;若节拍快或不可视/不便拿起,用近场 RFID。

防伪与真品认证(C 端):二维码 + 联机校验为主;若要防复制,考虑带安全特性的 RFID 芯片,但注意成本。

资产管理(IT 设备、工具、周转箱):静态资产二维码可行;高周转、需要自动进出记录的资产用 RFID 省人省时。

四、账要怎么算:TCO 与“阈值法”

把成本拆成 标签/印制、设备/布设、人力、出错代价 四块,再算 3–12 个月的回本阈值。

1、粗粒度 TCO 对比(经验框架)

(1)二维码:

标签:≈印刷成本

设备:相机/扫码枪(低)

人力:逐件对准+停顿(高)

出错:漏扫/错扫主要来自人为

(2)RFID:

标签:几毛到一元+(金属/耐高温更高)

设备:RFID读写器、RFID天线、RFID盘点通道机/RFID盘点隧道、手持终端(中-高)

调试:一次性工程投入

人力:批量、免对准(低)

出错:更多是工程可控问题(可通过场型和参数收敛)

2、一个“落地级”阈值算例

场景:100 箱 × 50 件/箱 = 5,000 件到货验收

二维码:逐件 2 秒

总时长 = 5,000 × 2 秒 = 10,000 秒

10,000 ÷ 3,600 = 2 小时 46 分 40 秒

RFID 隧道机:每箱 9 秒过机

总时长 = 100 × 9 秒 = 900 秒 = 15 分钟

节省作业时间 = 2 小时 31 分 40 秒

把“节省时间 × 人力成本/小时 + 减少错漏带来的损失”对比“RFID 标签差价 + 设备折旧/维护”——只要大于零,项目就有回报。高频、高并发环节通常很快越过阈值。

五、技术选型不是单选题:三种组合策略

同码同源:一张复合标——印二维码 + 内嵌 RFID,二维码和 EPC 编码一一映射。

适用:既要人工可读、又要自动化的场景(门店售后、查验)。

分层编码:外箱、内盒、单品不同介质(外箱 RFID,内盒/单品二维码),系统做层级关联。

阶段共存:先二维码为主,关键环节(通道机/隧道机/盘点)引入 RFID,逐步把高人力密度环节替换掉。

六、选择 RFID 时,务必评估的“硬条件”

读区工程:是否能安装盘点通道/隧道机/近场台;是否能加光阑、吸波与俯角;读窗是否能由传感器触发。

物料适配:金属/液体比例、堆叠高度、姿态随机度;是否允许更换/调整RFID标签位置与治具材料。

并发与节拍:高并发要TDM/频点白名单,节拍要与轮询对齐。

系统改造:WMS/ERP 是否支持 EPC 序列化、同码同源映射、区域白名单与去重。

合规与运维:频段/发射功率限制,多机同步策略,现场 EMI 来源(变频器/焊机/充电区)。

七、什么时候不要上 RFID(很重要)

场地不允许做任何结构化读区(挡板/屏蔽/俯角都不让动)。

标签位置不可控、且必须穿透厚金属/大体积液体,且又不愿意为专用标签买单。

业务节拍很慢、单件可视可停、人工成本极低——二维码已足够。

八、从二维码迁移到 RFID 的“梯度路线图”

Phase 0:梳理与清洗

统一编码规则,确立 EPC 与现有条码/二维码的唯一映射;把“层级包装关系”理清(托—箱—件)。

Phase 1:轻量化试点(不动主系统)

采购复合标(同码同源),在收货通道或隧道机做旁路核验;结果只回写“通过/异常+清单”。

指标:漏读 ≤1.5%,误读 ≤0.1%,节拍稳定。

Phase 2:小规模上线(动部分系统)

WMS 引入 EPC 字段;收发货、盘点环节切换 RFID 为主、二维码兜底;

门禁/通道部署触发读窗 + 区域白名单 + 去重阈值。

Phase 3:规模化与流程再造

把贴标前移到包装/工位;引入近场台/工位读写做制程校验;

门店侧上RFID 盘点与EAS/门禁合一,减少损耗;

建“问题指纹库”:记录误读快照(RSSI/相位/频点),持续在线降噪。

九、验收与风控:一张清单走到底

定义工况:距离、速度、姿态、遮挡、并发、时段(含充电/焊接/换班)。

四大指标:

漏读率(静态 ≤1%,动态通道 ≤2%)

误读率(≤0.1%)

重复抑制比(同一 EPC 在单位时间内上报量下降 ≥80%)

时段稳定性(关键时段波动 < ±10%)

冗余测试:发射功率下调 3 dB 仍达标;异常工况复测。

回归机制:参数版本化、变更即回放测试集。

十、真实感的三个小片段(高度概括)

电商仓收货:从二维码逐件验收到 RFID 隧道机过箱,收货口人手从 4 人降到 1 人,退货复核仍用二维码;上线两周后高峰期堵点消失。

门店盘点:二维码盘完 1,200 件需 3–4 小时;换 RFID手持终端走场 20–30 分钟,夜间盘点不再加班;误差主要来自挂签遮挡,调整位置后稳定。

工位校验:二维码扫错料时常发生;近场 RFID 贴读 + 到位触发,直接在工位拦截,返修率下降,节拍反而更稳。

结语

选型的本质不是“技术优劣”,而是“以最低的复杂度满足目标约束”。

可视+低频+慢节拍:二维码优先。

不可视/批量/要边界与方向:RFID技术优先。

既要人看得见、又要系统自动化:复合标与共存架构。

相关推荐

-

【必看篇】AI+RFID联姻:勇敢的人先享受世界,你真的准备好了吗?

113政策、技术、成本三条曲线正同时向有利方向汇合——这是AI算法加持RFID技术从示范应用走向规模化落地的关键期。斯科的AI算法RFID门禁可覆盖零售、图书馆、档案馆、政府机构、制造业、航空、电力、医疗等库房核心场景,通过“AI算法+硬件优化+场景模型”形成差异化竞争力。

查看全文 -

选购指南:RFID工具车常见误区与避坑技巧,助力企业提升管理效率

55帮助企业识别RFID工具车选型误区,避免采购踩坑,提升工具管理效率。斯科信息提供一键盘点、自动出入库、追责到人等解决方案。

查看全文 -

年损耗超2300万!制造业工具管理困局背后的RFID破局之道

228RFID工具管理正在从创新选项变为合规要求。在江苏某智能装备产业园的实践中,工具管理系统与MES、ERP的深度集成,甚至催生出新的生产管理模式——当工具准备时长精确到秒级,传统生产节拍理论正在被重新定义。

查看全文 -

冷链物流损耗达18%?RFID温感标签让生鲜企业年省600万

402深度解析RFID温感标签如何破解生鲜冷链高损耗难题,某水产企业实现全程温控误差±0.3℃,损耗率从18%骤降至2.1%,年省超600万运营成本。

查看全文

斯科Cykeo官网

斯科Cykeo官网