RFID技术在汽车制造质量管控中的作用,值不值得?

汽车行业这几年,质量问题一点没少。去年有个新闻挺典型:某自主品牌因为零部件批次记录不全,直接召回了11万辆车,损失超过2.7亿元。更讽刺的是,连丰田都踩过坑——车门螺丝生锈的问题,追溯到2013年的工艺,但十年后还有用户投诉,根本原因是当年追溯手段太落后。

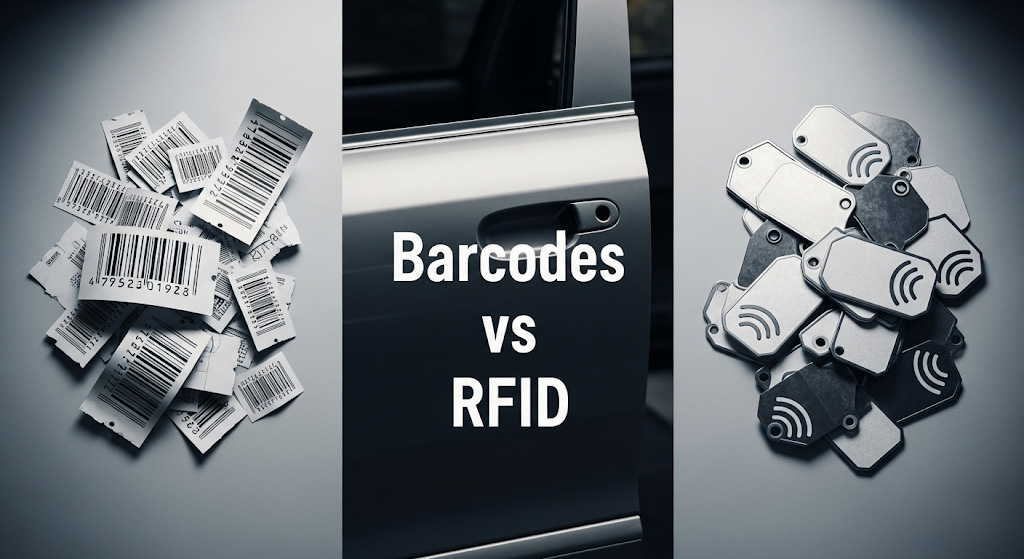

大家都知道,传统质控靠人工和条码,工艺链长的时候,很容易断链。油污一多、温度一高,条码就废了,人工记录还容易写错。我们在和几家工厂沟通时,工程师直接说:“条码用在总装还行,到了涂装就是噩梦。”

那为什么RFID技术最近这么火?是不是噱头?我带着这个问题,查了不少项目,还去过两个车企的产线,发现这东西确实改变了不少事,但也没那么神话。

一、为什么条码搞不定的事,RFID能搞?

先说环境问题。焊接车间电磁干扰,涂装车间180℃高温,还有酸碱、粉尘,这些都是条码的死穴。RFID标签呢,耐-40℃到200℃,抗金属干扰,油污也不怕。寿命?10年没问题,而且复用率能做到95%。

再说效率。条码一件件扫,快的工人3秒一件,一托货物可能要十分钟。RFID读写器扫一托,不到一秒搞定,速度比人眨眼还快。别小看这点,在节拍要求死严的总装线上,这差别就是生死线。

存储也不一样。条码能装的信息少,掉网就全瞎。而RFID能写512bit以上的数据,涂装颜色、喷涂厚度、焊接电流,全能写进去,车身走到哪儿,工艺参数带到哪儿。

但话说回来,它也不是没有门槛。系统集成、前期投入都比条码高,不少中小厂一听成本就退缩,这个后面我们再聊。

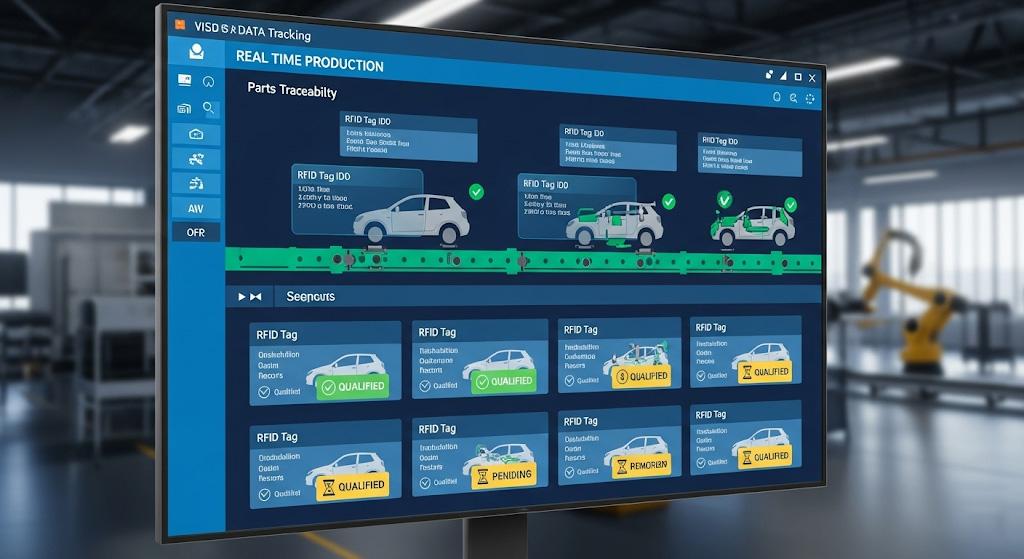

二、RFID在产线上怎么玩?

最早我听到“RFID+汽车制造”这个组合,觉得是不是过度营销,后来在一汽-大众的项目现场,改变了看法。

他们做的是“芯片循环”,就是标签反复用,降低成本。每辆车在冲压时贴上标签,写炉次、钢板信息;到了焊接工序,电流、焊点时间、扭矩这些参数实时写进去;涂装阶段,喷涂颜色、厚度也写进去;最后总装,还会记录电池序列号、关键螺栓的拧紧力矩。

这有什么用?举个例子,传统工艺发现问题到改动作业,滞后4小时,而RFID解决方案+边缘计算能把延迟压到10秒。你想想,一条产线十秒能下多少车?这不是小改进,是避免大批量返工的救命方案。

三、两家车企的打法差异

一汽-大众比较保守,先做标签循环,算经济账,最后发现真省钱。10年寿命,复用率95%,一年省400万材料费,质检效率翻三倍,返工率降90%。

宝马丁格芬工厂的思路更激进,直接搞“柔性产线”。六种车型混线生产,RFID+UWB定位,实时追踪车身,动态调度工序,装配程序自动切换。结果?产线切换效率提高50%,定制订单准时率从85%干到98%。这套方案把柔性生产推上了新高度。

四、算账:到底值不值?

初期投入确实不低,硬件+集成15-30万英镑跑不掉,但回本周期1-3年。关键是“隐形收益”:召回成本能降67%,库存周转率提升60%,呆滞物料占比从12%压到5%。5年ROI,基本翻三倍。

但说实话,中小企业还是会犹豫,因为这东西不是买了就完,后续维护、系统打通都是成本。如果现金流紧,建议别一口吃个胖子,先在涂装、总装这些出问题最多的环节切入,先验证,再扩展。

五、RFID的未来,会不会被新技术干掉?

这个问题,很多人问。我也问过几个业内朋友,他们的答案是:不会被取代,反而会和AI、5G、区块链绑在一起。

现在有的工厂已经这么玩了:

预测性维护:采集震动、温度,AI提前三周预警喷涂机器人坏不坏。

数字孪生:扭矩实时同步虚拟工厂,模型优化参数,合格率从92%冲到99.5%。

区块链存证:关键工艺参数上链,防数据篡改,取证时间从几个小时缩到10分钟。

别忘了政策这根大棒。欧盟数字产品护照2027年起强制执行,国内新能源汽车2025年7月必须用电子标识。预计市场需求30亿枚标签,这不是趋势,这是法规。

最后怎么判断?

如果问我一句话总结:RFID不是万能的,但在质量管控上,它解决了很多老大难。它的核心价值不是“炫技”,而是让工厂管理变得透明、可追溯,让问题从“事后救火”变成“事前防错”。

未来车企拼的不仅是硬件,而是数据和反应速度。RFID,在这个逻辑下,不是可选项,而是基础设施。

相关推荐

-

SKU翻10倍之后,我靠“RFID系统复制力”撑住了不崩盘的工厂

127我找他们开了个会,把我画的第二张图摊开在桌子上——这次不是仓库流程图,而是整个工厂物流图:从生产线下线,到入库登记、在库盘点、订单分拣、打包出库,全链路。我要建一条“自动识别+自动同步”的数据通路。每个环节都得能用RFID打通,不靠人记,不靠人查,数据得自...

查看全文 -

国家刚发布,首次提出聚焦档案高质量发展

13围绕国家提出的“档案高质量数据集”建设要求,系统阐述以档案数据治理为核心的整体解决方案,覆盖档案数字化加工、数据标准与治理、知识图谱应用、智能档案馆与库房协同,实现档案数据从资源化到要素化的全链路落地。

查看全文 -

【必看篇】AI+RFID联姻:勇敢的人先享受世界,你真的准备好了吗?

112政策、技术、成本三条曲线正同时向有利方向汇合——这是AI算法加持RFID技术从示范应用走向规模化落地的关键期。斯科的AI算法RFID门禁可覆盖零售、图书馆、档案馆、政府机构、制造业、航空、电力、医疗等库房核心场景,通过“AI算法+硬件优化+场景模型”形成差异化竞争力。

查看全文 -

西北风电场的工器具革命:某能源集团RFID智能库房如何降低40%损耗率

210国家电投西北公司实战披露:基于EPC Gen2协议的抗风沙RFID库房,实现风电工器具99.3%在位率,叶片检修延误率从31%归零的技术路径。

查看全文

斯科Cykeo官网

斯科Cykeo官网