RFID技术在半导体制造环节的物料管控实践

在半导体工厂干过的人大多都明白一句话:物料管不住,产线迟早要乱。别看一片小小的晶圆,背后涉及的化学品、光刻胶、掩膜版、晶圆盒,还有各种精密治具,加起来就是一个庞大而又敏感的物料体系。几年前我刚入行的时候,常常见到工程师抱着一摞纸质领料单子满车间跑,结果找不到料,工单只能干等。那种心里发毛的感觉,我现在都忘不了。

一、传统方式的尴尬

以前依赖条码和人工登记。理论上可行,但在快节奏的生产里漏洞太多:标签被污染识别不了、员工录入错码、物料堆在角落找不到位置。最可怕的是信息延迟。MES上显示某批次化学品“在库”,结果仓库翻了半天压根没货。你能想象产线经理冲进仓库破口大骂的场面吗?这种事,在半导体行业并不稀奇。

二、RFID介入的初衷

后来很多工厂开始尝试RFID技术。说白了,初衷很简单:要实时,要透明,要减少“人”这个不确定因素。

第一次试点的时候,我们选了晶圆运输盒做突破口。因为这些FOUP盒价值高、流转频繁,丢一次就是大麻烦。给它们贴上耐高温、低颗粒的专用RFID标签,再在关键通道布置读写器,就能追踪它们的去向。第一次测试时,系统能在几秒钟内把盒子的动态显示出来,那一刻大家心里都觉得“这玩意真有戏”。

三、环境的苛刻要求

半导体厂和普通仓库完全不是一回事。这里要求无尘、恒温恒湿,任何异物都可能带来污染。普通标签进不去,掉毛、掉胶都是致命问题。我们花了不少时间和供应商反复测试,才找到合适的洁净标签。还有一些物料要经高温工序,普通RFID芯片撑不过去,只能用特殊封装。说实话,这部分试错成本不低,很多管理层一度怀疑值不值得。但一旦度过这个阶段,效果立竿见影。

四、读写器布点的坑

别以为布几个读写器就完事。半导体产线空间狭窄,设备全是金属,射频信号到处乱反射。刚开始的时候,我们在通道门口装了两台天线,结果串读严重,经常把邻近区域的料也识别进来。后来调整角度、加屏蔽板,才算控制住误读。有人说这叫“调优”,我觉得更像是“磨心态”。一旦布点合理,整个产线的物流流向就像打开了灯一样清晰。

五、和MES的对接

RFID如果只是能扫到,那顶多算个玩具。真正的价值是和MES、ERP对接。比如晶圆进入光刻机之前,RFID自动触发状态变更,MES立刻更新为“加工中”。再比如关键化学品库存不足时,ERP能提前预警,避免生产被卡。可惜这个环节往往最折腾:接口开发、数据规则统一、权限划分,哪个都能让项目拖好几个月。我们那次上线,整整推迟了两个季度。

六、实施中的摩擦

讲真,RFID并不是一上马就顺风顺水。操作员最开始非常抗拒,他们抱怨“机器不识别还得人工补录,比以前更麻烦”。有时候夜班出故障,还得打电话把工程师叫起来赶去现场。我自己就被叫醒过无数次,半夜两三点在洁净室里调天线,那种疲惫感外人很难体会。管理层也盯着ROI算账,一度有人建议干脆砍掉项目。幸好最终跑通后,效果撑起了信心。

七、带来的真实变化

当系统稳定下来后,优势开始显现:

晶圆盒位置一目了然,再也不用满车间找; 仓库盘点从三天缩短到半天; 批次追溯能精确到分钟级,问题追查速度大幅提升; 紧急订单插入时,物料能迅速定位,响应效率显著提高。

我记得有一次,客户临时插单,整个团队原本担心要延误,结果因为RFID定位到物料仅需十几分钟,生产顺利衔接,那天大家心里都松了口气。

八、个人的一点体会

这些年我越来越觉得,RFID在半导体物料管控里,技术不是最大障碍,习惯才是。技术问题总能解决,但人和组织的阻力更难。它让工厂从“凭经验”转向“看数据”,从“事后补救”变成“实时预防”。这种变化,必然让一些人不适应。可一旦度过磨合期,你会发现再也回不去以前那种“瞎管”的时代。

九、展望

未来的方向大概率是精细化和智能化。比如,RFID结合传感器,能实时监控温湿度,甚至检测运输过程中的震动。再进一步,和AI调度结合,预测物料最佳流转路径,减少在制品停留。听起来很美好,但我觉得还是要一步步来。至少目前,大多数工厂能把“在哪儿、多少、状态对不对”这三个问题解决清楚,就已经是巨大进步了。

写到最后,我想起自己第一次走进洁净车间,看着一排排晶圆盒安静躺在传输线上的场景。那时候我心里闪过一个念头:RFID并不是在贴个电子标签,而是在替这些价值连城的物料“守护轨迹”。它让人心里踏实,不再觉得黑箱运作。或许,这就是我这些年坚持推动它在产线上落地的原因。

相关推荐

-

RFID技术在汽车配件供应链中能帮上哪些忙?

85很多时候我们说RFID技术,容易陷入“先进”“智能”这些词里。但回到供应链管理的实际,老板们真正关心的往往是两点:一是能不能少出错,二是出问题能不能追溯到。其他的附加价值,比如节省人力、数据共享,都是在这两个基础之上慢慢发挥出来的。站在这个角度,RFID技术...

查看全文 -

rfid读写器可分为移动式和固定式两种类型

364斯科(Cykeo)的RFID设备通常包括读写器(Reader)、标签(Tag)、天线(Antenna)和数据处理系统等组成部分。根据不同的应用需求及使用环境,RFID读写器可分为移动式和固定式两种类型。

查看全文 -

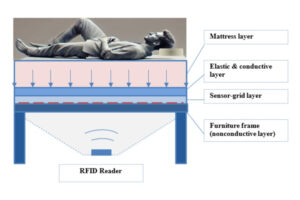

基于RFID嵌入式床垫的运动员睡眠障碍检测技术研究

111RFID嵌入式床垫代表了睡眠监测技术的突破,将 RFID传感器与机器学习相结合,提供个性化且有效的健康解决方案。它在运动心理学和医疗保健中的变革性应用在改善睡眠质量和整体健康方面前景广阔。

查看全文 -

探索RFID电子标签:从特点到应用的全面解析

273斯科(Cykeo)的rfid电子标签是通过将RFID电子标签附加在物品上,可以实现对物品的追踪、盘点和管理,提高了物流效率、减少了人力成本,同时提供了实时数据和监控的能力。

查看全文

斯科Cykeo官网

斯科Cykeo官网